Ohessa

Jaskan mainitsemaan tulostussuuntaan liittyviä havaintojani sekä yleisesti tämän hetken käytetyimpien 3D-tulostustekniikoiden vertailua. Samalla myös joitakin 3D-tulosteiden siloitteluvinkkejä, jotta ei karattaisi liian kauas otsikon aiheesta.

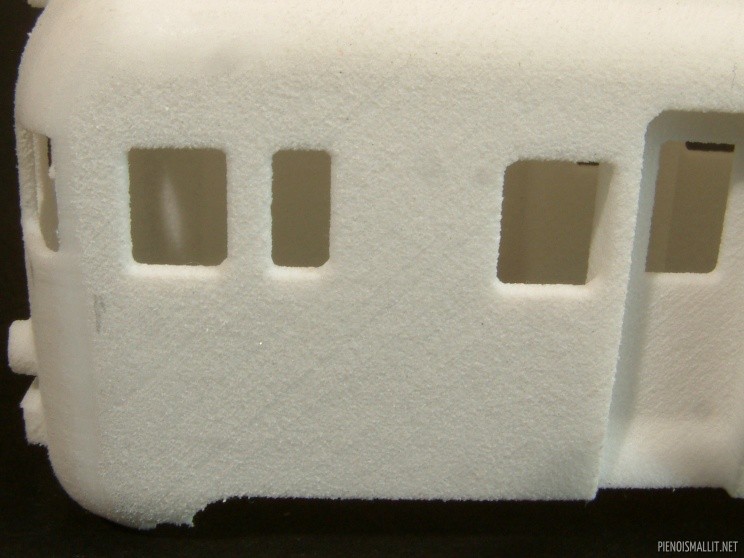

Pursotusperiaatteella (FDM) toimivien 3D-tulostimien (esim. Prenta) suurin ongelma on, että kappaleen pinnoista tulee "makkarakuvioisia". "Makkarakuvio" on koko ajan muuttunut vähemmän häiritseväksi tekniikan kehittyessä, mutta pursottamalla valmistettu 3D-tuloste vaatii edelleen melkoisesti pakkelia ja hiontaa. Hienovaraiset detailit todennäköisesti peittyvät täysin "makkarakuvion" paklauksen alle.

Jos pursottava 3D-printteri ei käytä poispestävää tukimateriaalia, niin printtaussuuntaakaan ei välttämättä pysty valitsemaan kappaleen detailien kannalta optimaalisesti: 3D-tulostimet tulostavat tavallisesti vain XY-suunnassa kaikkein parhaimmalla resoluutiollaan. Detaileille optimaallisin tulostussuunta voi olla mahdoton ilman tukimateriaalia, sillä tyhjän päälle tulostettavat siltarakenteet saattaisivat notkahtaa.

Jaskan ottama kuva printtipinnan "makkarakuviosta" sekä pienestä notkelmasta, joka muodostui tyhjän päälle tulostettaessa:

viewtopic.php?f=28&t=1516#p8895

Pursottavien 3D-tulostimien etuja ovat verrattain matala hankintahinta (alkaen 500 euroa) sekä mahdollisuus tasoittaa käytetyn

ABS-muovin "makkarapinta" peilisileäksi

asetonihöyrytyksellä. Pienoisrautatieharrastajat voivat tosin käyttää asetonihöyrytystä vain rajoitetusti mallailuun, sillä höyrytys pyöristää kappaleesta nurkat. Ohessa kuitenkin lyhyt englanninkielinen

Youtube-video, miten höyrytyksen voi tehdä suhteellisen turvallisesti (Jotkut käyttävät myös nopeampaa, mutta räjähdysherkkää asetonin kiehutusmenetelmää):

https://www.youtube.com/watch?v=h2lm6FuaAWI

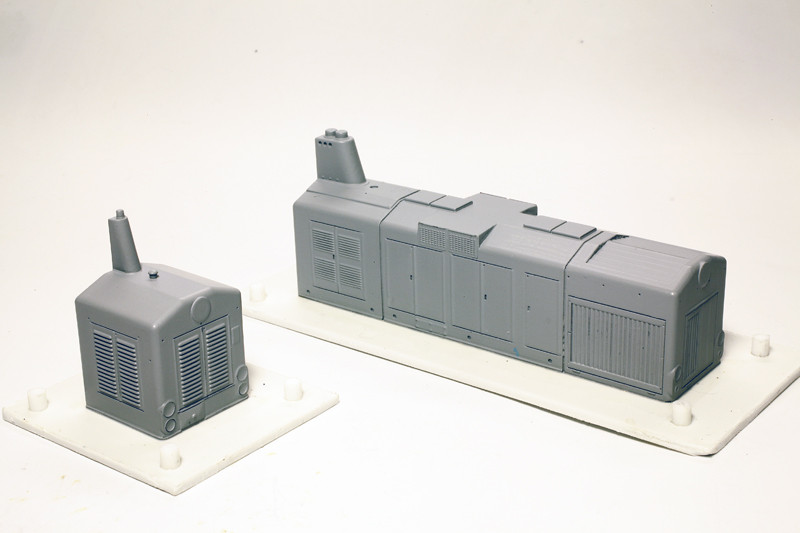

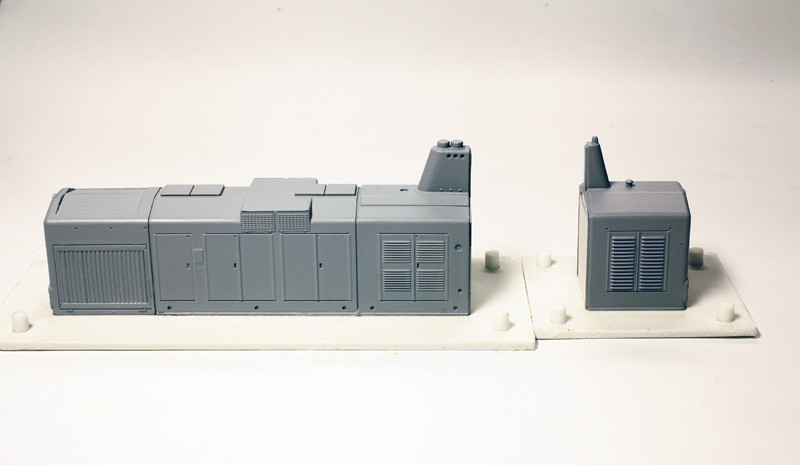

Lasersintaavat (SLS) 3D-tulostimet ovat tällä hetkellä varsin ylivoimaisia hinta-laatusuhteeltaan, sillä niissä kappale rakennetaan hienojakoisesta muovi- tai metallijauheesta kerros kerrokselta laserilla yhteen sulattamalla. Kappaleeseen kuulumaton jauhe tukee valmistuvaa kappaletta tulostusprosessin ajan, jolloin siltarakenteet eivät pääse notkahtamaan tulostettaessa. Tämän ansiosta kappale voidaan useimmiten tulostaa detailien kannalta optimaallisimmassa asennossa. Valmis kappale kaivetaan jauheen keskeltä ja puhalletaan puhtaaksi. Lasersulatuksen ansiosta "makkarakuviota" ei muodostu ja kappale on mekaanisesti suunnilleen yhtä kestävä kaikissa vetosuunnissa. Kerros kerrokselta tapahtuvassa sintrauksessa voi ääritapauksissa muodostua porrasmaista pykäläkuviota, mutta taitava 3D-tulostaja osaa minimoida porraskuvion valitsemalla tulostussuunnan sopivasti. Olen valmistanut omien vaunujeni kaikki 3D-tulostetut osat nailonista lasersintraamalla.

Lasersintraavalla 3D-tulostimella voi tehdä moniosaisia kappaleita, jotka olisivat muilla valmistusmenetelmillä (jyrsintä, FDM-tulostus) jopa mahdottomia ilman erillistä jälkikokoonpanoa: Sintraamalla voi valmistaa esim. täysin toimivan telaketjun, jossa ketju on valmiiksi telapyörien ympärillä. Sintraamalla voi valmistaa myös täysin toimivia pienoismallivaihteistoja ilman, että mallarin pitäisi asentaa niihin jälkikäteen yhtäkään ratasta tai akselia paikalleen. (Tätä testaan jossain välissä: ei tarvitse sen jälkeen enää miettiä mistä saisi sopivia rattaita vetureihin. (Sähkö)moottoreita ne ei vielä pysty 3D-tulostamaan.

)

Lasersintrauksessa yleisesti käytettävä nailon on edullista (Suomessa 1-2 €/ml) ja se tuottaa parhaimmillaan yläpuolen kuvan mukaista jälkeä. Perusnailonin ongelma tosin on se, että paljasta nailonpintaa ei kannata lähteä hiomaan käsipelillä: Nailonpinta "nukkaantuu" herkästi hiontakäsittelystä tuottaen rumia "haituvia". Printtipinnalle pitää ensin levittää kittiä tai pohjamaalia, johon hionta varsinaisesti kohdistuu. Printtifirmat tarjoavat nailontulosteille edullista hiontapalvelua, mutta käytetty menetelmä pyöristää tulosteen kulmia. Menetelmä ei myöskään kykene hiomaan esim. kuormatilojen nurkkia.

PeS:n käyttämässä 3D-tulostusmenetelmässä kappale valmistetaan

valokovettuvasta muovista. Kone tulostaa ensin poispestävästä tukimateriaalista reunat, jonka jälkeen se valaa tukimateriaalin rajaamalle aluelle valokovettuvaa muovia. Muovi kovetetaan sekunnin kymmenyksissä UV-lampun välähdyksellä, jonka jälkeen printteri tulostaa taas uuden tuki- ja muovikerroksen edellisen kerroksen päälle. Kerrokset ovat jopa alle hiuksen paksuuden, joten tulostusjälki ja detailitaso ovat

PeS:n lataaman aloitusviestin kuvan mukaisia.

Tekniikalla pystyy periaatteessa tismalleen samaan kuin lasersintraamalla, tosin valokovettuva muovi ei ole oman kokemukseni perusteella mekaanisesti yhtä kestävää kuin nailon.

EDIT: teksti oikoluettu.

EDIT 2: linkki korjattu.